Artikel von Albert Hinrichs unter Mitarbeit von Gustav Lüschen

Service > Archiv

Aus gegebenem Anlass hier ein Artikel aus dem Jahrbuch des Landkreises Oldenburg 2006

Menschen Bilder und Geschichten

Technik, Arbeit und Kultur

175 Jahre Ziegelei Teebken in Westerholt

Von Albert Hinrichs unter Mitarbeit von Gustav Lüschen und Werner Cordes

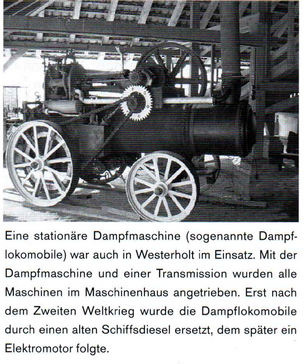

In Westerholt, einem Ortsteil der Gemeinde Wardenburg, gab es immer schon ein reiches Tonvorkommen. Etwa 200 Jahre langwurde es zur Herstellung von Töpferwaren, Ziegelsteinen und Dachziegeln genutzt. Vier Ziegeleien arbeiteten bereits inWardenburg, als im Jahre 1829 der Schmied und Landwirt Diedrich Teebken in Westerholt eine weitere Ziegelei gründete.Heute erinnert ein Museum als technisches Kulturdenkmal an die harte Arbeit vergangener Zeiten.Im 19. Jh. warben viele Ziegeleien Nordwestdeutschlands Facharbeiter aus der Grafschaft Schaumburg-Lippe an. Dort warenzahlreiche Weber erwerbslos geworden, die nun als Ziegler eine neue Möglichkeit der Existenzsicherung gefunden hatten. DieLippischen Wanderarbeiter waren damals in vielen Betrieben zwischen den Alpen und dem Baltikum begehrte Fachleute. Sie ver-dingten sich oft als vollständige Ziegeleibelegschaft. Unter Führung eines Brennmeisters schlossen sie mit dem Ziegeleibesitzereinen Pachtvertrag für eine Saison ab und betrieben dann völlig selbständig die Fabrik. Das Ziel war, zunächst die Pacht und danneinen möglichst hohen Gewinn zu erwirtschaften. Entsprechend lang und hart waren die Arbeitstage. Auch nach Westerholt kamenlippische Wanderarbeiter für jeweils eine »Kampagne« von April bis Oktober. Jeder von Ihnen war auf eine bestimmte Tätigkeitspezialisiert. Zunächst wurde der Ton von den Abgräbern mit Spaten abgebaut. Andere Arbeiter waren für den Transport des Tons mitSchubkarren und für die Aufbereitung zu einem homogenen, plastischen, gut formbaren Material zuständig. Der Werfer schleuderte amStreichtisch einen "Kluten" Ton in eine Holzform, in der ihn der Streicher endgültig zu einem Ziegel formte. So entstanden an einem12- bis 14-stündigen Arbeitstag etwa 2.000 Formlinge. Diese wurden von Kindern zum Trocknen auf dem Hof der Ziegelei ausgelegt.Sie mussten später wiederholt gewendet und umgeschichtet werden, eine anstrengende Arbeit, die vorwiegend von Frauen und Kindernverrichtet wurde.Damit die Formlinge sich bei Regen nicht auflösten, schützte man sie mit Strohmatten. Der Trocknungsprozess dauerte mehrere Wochen.Das Ergebnis nannte man "Rohlinge". Erst durch den Brennvorgang bei ungefähr 1.000 Grad Celsius entstehen aus den grauen, wasser-löslichen Rohlingen die wetterfesten, roten Ziegelsteine. Man stapelte unter Anleitung des Brenners jeweils mehrere zehntausend Rohlingezu einem Feldbrandmeiler auf, in dem man Kanäle für die Luftzufuhr, die Warmeverteilung und für Torf als Brennmaterial frei lieB. Der an-schlieBende Brennvorgang forderte von den Zieglern viel Geduld. Er dauerte vom Anzünden bis zum Offnen des Meilers etwa vier bis sechsWochen. In einer Saison konnten auf diese Weise etwa 130.000 Ziegelsteine hergestellt werden.Die Produktion musste 1914 mit Beginn des Ersten Weltkrieges eingestellt werden, weil Teebken, inzwischen ein Urenkel des Firmengründers,und die gesamte Belegschaft zum Kriegsdienst eingezogen wurden. Erst nach dem Ende des Krieges konnte der Ziegeleibetrieb wieder aufge-nommen werden. Ein leistungsfähigerer Kammerofen, ein "Deutscher Ofen", wurde gebaut, dessen Gebälk jedoch schon 1924 abbrannte. ImJahre 1925 wurde der Betrieb auf den damals neusten Stand der Technik gebracht. Ein neuer Ofentyp hatte sich inzwischen durchgesetzt.Dieser "Hoffmannsche Ringofen" benötigte etwa 60 Prozent weniger Brennmaterial, weil er durch die dicken Wande weniger Energie nachauBen verlor. AuBerdem wurde die Wärmeenergie besser ausgenutzt, denn die Rauchgase wurden nicht unmittelbar in der Nahe des Feuersins Freie geleitet, sie wurden vielmehr so weit wie möglich zwischen den Rohlingen hindurchgeführt, um diese vorzuwärmen. Der neue Ofenmusste nicht mehr in Intervallen betrieben werden. Man konnte jetzt kontinuierlich wahrend der gesamten Saison brennen, beschicken undauskarren. Er bestand aus einem ringförmigen, tunnelartigen Raum, der in zwanzig Bereiche mit jeweils eigenem Eingang, den Kammern, ge-gliedert war. Wenn die Ziegel in einem Bereich des Ofens "gar" waren, liess man das Feuer hier erlöschen und gleichzeitig in die nächsteKammer übergehen. Waren die ersten Steine abgekühlt, wurden sie ausgekarrt, die Kammer wurde sogleich mit Rohlingen wieder gefüllt.So folgte man ständig dem Feuer von Kammer zu Kammer und kam nach etwa 10 bis 14 Tagen wieder am Ausgangspunkt an.Das Prinzip dieses Ofens war bis in die 1960er Jahre der moderne Stand der Technik. Einen solchen "Ringofen" lieB Teebken 1925 währendder Weltwirtschaftskrise erbauen. Er musste dafür von einem amerikanischen Geldgeber einen Kredit zu einem Zinssatz von 24 Prozentaufnehmen. Gleichzeitig mit dieser Baumaßnahme wurden Maschinen für die Ziegelherstellung angeschafft, die mit einer Dampfmaschineangetrieben wurden. Die Jahresproduktion verzehnfachte sich durch diese Investitionen und stieg auf 1,3 Millionen Ziegelsteine. Zusätzlichwurden 50.000 Dachziegel und 80.000 Deckensteine hergestellt. Teebken konnte das Darlehen in kurzer Zeit samt Zinsen zurückzahlen.Als Heizmaterial für den Ringofen wurde überwiegend Schwarztorf verwendet, der in der näheren Umgebung von Westerholt abgebaut wurde.Pro Saison lieferten Landwirte aus den umliegenden Mooren etwa 1.000 Fuder mit jeweils vier Kubikmetern Torf an. Ein Fuder kostete 1933 fünf bissieben Reichsmark. 1.000 Ziegelsteine kosteten damals 27 Reichsmark. 1933 waren 16 Arbeiter in der Ziegelei beschäftigt. Der Stundenlohn einesZiegeleiarbeiters betrug 38 Reichspfennige. Bei einer Arbeitszeit von 70 Stunden pro Woche konnte ein Arbeiter in einer Woche etwa 27 Reichsmark,also den Wert von 1.000 Ziegelsteinen verdienen.Mit Beginn des Zweiten Weltkrieges musste der Ziegeleibetrieb erneut eingestellt werden. Durch Bomben wurde der Schornstein schwer beschädigt.Mehrere Gebäude wurden zerstört. Die Maschinen wurden unbrauchbar. Erst 1947 konnte Johann Diedrich Teebken, Ururenkel des Firmengründers,die Produktion mit 25 Arbeitern wieder aufnehmen. Flüchtlinge und Heimatvertriebene fanden damals in der Ziegelei eine Möglichkeit, den Lebens-unterhalt für ihre Familien zu erarbeiten. In den folgenden Jahren wurde der Wettbewerb auch in der Ziegelindustrie zunehmend härter. Leistungs-fähigere Produktionsanlagen, die mit wesentlich weniger Arbeitskräften zu betreiben waren, setzten sich schnell durch. Das Prinzip des Tunnelofenseröffnete neue Möglichkeiten, den Produktionsprozeß zu automatisieren und setzte sich deshalb schnell durch. Die Modernisierung erforderte sehrhohe Investitionen. Das dazu notwendige Kapital war für die Teebkensche Ziegelei nicht vorhanden. Der weitere Betrieb der sehr arbeitsintensivenZiegelei wurde schnell unrentabel. Schließlich musste die Produktion am 31. Dezember 1966 endgültig eingestellt werden. Sämtliche Maschinen wurdenan eine Ziegelei im Kreis Nienburg abgegeben. Die Gebäude verfielen zunehmend und wurden zu einer Gefahr insbesondere für dort spielende Kinder.1990 erteilte der Landkreis Oldenburg dem Eigentümer die Genehmigung zum Abbruch.Wiederbelebung als MuseumUm diesen Abriss zu verhindern, gründeten Westerholter Bürger den Förderverein "Alte Ziegelei Westerholt e.V.". Dieser setzte sich zum Ziel, dievorhandenen Anlagen zu erhalten und zu restaurieren, sowie fehlende Maschinen und Geräte wieder zu beschaffen. Er baute die Ziegelei zu einemIndustriemuseum aus, in dem man heute einen eindrucksvollen Einblick in die harten Arbeitsbedingungen und Lebensumstände der Menschen bekommenkann, die einst hier ihren Lebensunterhalt verdienten. Inzwischen hat der "Ziegeleiverein" einen großen Teil der damals gesetzten Ziele weitgehend erreicht.Die Gebäude, insbesondere der dreißig Meter hohe Schornstein, wurden aufwändig saniert. Die Ziegeleimaschinen sind wieder vollständig vorhanden.Sie wurden von anderen Ziegeleien kostenlos zur Verfügung gestellt und von Vereinsmitgliedern in manchmal abenteuerlichen Arbeitseinsätzen nachWesterholt geholt. Sogar eine Dampfmaschine gehört dazu. Die Gemeinde Wardenburg, der Landkreis Oldenburg, die Bezirksregierung Weser-Ems,die Oldenburgische Landschaft, die Niedersächsische Sparkassenstiftung und viele weitere Institutionen, Firmen, Spender und ehrenamtliche Mitarbeiterhalfen uneigennützig und großzügig dabei, die alte Ziegelei zu retten und wieder zu beleben. Ihnen allen ist der Verein Alte Ziegelei Westerholt e.V. sehrdankbar. Ganz besonders froh ist der Trägerverein über die Unterstützung durch Schulklassen der Everkampschule in Wardenburg, die dem Museummit ihren Arbeitseinsätzen sowie der Gestaltung und Aktualisierung der Internetseite www.ziegeleimuseum-westerholt.de sehr geholfen haben. Das MuseumAlte Ziegelei Westerholt bietet seinen Besuchern informative Führungen an, aber auch Möglichkeiten zu geselligem Beisammensein oder kreativem Schaffen.Vor allem kulturelle Veranstaltungen von Jazzmusik bis zu plattdeutschem Theater finden wegen des besonderen Ambientes des Ziegeleigeländes großenAnklang. Etwa fünf Paare pro Jahr lassen sich in dem alten Maschinenhaus der Ziegelei trauen. Kurse der Volkshochschule Oldenburg (Töpferei, Malen,Steinmetzarbeiten) finden regen Zuspruch. In diesem Sommer wurden nach fast 40 Jahren in Westerholt wieder Ziegelsteine hergestellt. Schüler einerdritten Klasse der Grundschule fertigten im Handstrichverfahren etwa 100 Rohlinge an, die nach dem Trocknen gebrannt und danach auf dem Schulgeländevermauert wurden. Diese Aktion war für alle Beteiligten ein unvergessliches Erlebnis.Inzwischen kommen im Jahr mehr als 8.000 Besucher in das Ziegeleimuseum. Betriebe, Kegelclubs, Nachbarschaften, Vereine aller Art unternehmen (Fahrrad)-Ausflüge zum Museum Alte Ziegelei Westerholt. Insbesondere auch Schulklassen und Kindergartengruppen sind interessierte, wissbegierige und oft auch äußerst kreative Gäste.